Dans la maintenance photovoltaïque, il existe un outil simple en apparence mais redoutablement puissant pour comprendre l’état réel d’une installation : la courbe I-V, aussi appelée test I-V, IV curve test ou signature électrique. Cette mesure met en relation le courant (I) et la tension (V) d’une chaîne solaire pour en révéler le comportement, ses performances et ses éventuels défauts. Bien utilisé, ce diagnostic offre une visibilité immédiate sur la santé énergétique d’un système PV, là où l’inspection visuelle, le monitoring ou la thermographie ne suffisent pas toujours.

Concrètement, la courbe I-V permet d’identifier les pertes de rendement, les mismatch, les problèmes de connectique, les effets de PID, mais aussi des défauts plus subtils comme l’augmentation de la résistance série ou une diode bypass affaiblie. C’est un outil essentiel pour un diagnostic PV fiable et pour toute maintenance préventive visant à sécuriser la production dans le temps.

Dans cet article, nous allons comprendre :

- ce qu’est réellement une courbe I-V,

- pourquoi elle est indispensable en entretien photovoltaïque,

- comment reconnaître une signature anormale,

- et comment Solar Top l’utilise sur une chaîne de 500 V pour détecter un défaut précis.

Courbe I-V : définition claire et rôle dans un système photovoltaïque

La courbe I-V (pour courant-tension) est une représentation graphique qui montre comment un module ou une chaîne photovoltaïque se comporte lorsqu’on le fait fonctionner à différentes tensions. C’est une façon très directe de mesurer sa “réponse électrique” réelle. En pratique, on force la chaîne à passer progressivement de l’état court-circuit (courant maximal) à l’état circuit ouvert (tension maximale), puis on enregistre tous les points intermédiaires : on obtient alors sa signature électrique.

L’intérêt de cette courbe est simple : chaque installation solaire possède une forme « normale » attendue, définie par ses caractéristiques de fabrication. Dès que la courbe mesurée s’en écarte, cela signifie qu’un élément de la chaîne — module, connecteur, câble, bypass, ou même l’onduleur — ne réagit plus comme il devrait. La courbe I-V devient donc une empreinte d’état de santé du générateur PV.

Concrètement, le test I-V permet de vérifier :

- la capacité d’un module à délivrer son courant de court-circuit (Isc),

- son niveau de tension à vide (Voc),

- la position du point de puissance maximale (Pmax),

- la présence d’une éventuelle résistance série ou de pertes invisibles,

- et la cohérence entre les chaînes d’un même champ solaire.

Voyons maintenant comment se décompose cette mesure.

Ce que mesure une courbe I-V (courant, tension, puissance)

La courbe I-V représente trois grandeurs essentielles :

- Le courant (I) : il diminue progressivement lorsque la tension augmente. Il reflète l’ensoleillement et l’état des modules.

- La tension (V) : elle monte jusqu’à atteindre la valeur Voc, dépendante de la température et des matériaux.

- La puissance (P = I × V) : on la visualise souvent sous forme de courbe P-V, qui met en évidence le point de puissance maximale.

Cette relation permet de caractériser l’ensemble du comportement électrique du générateur.

Les paramètres clés : Isc, Voc, Pmax, Imp, Vmp

Chaque point de la courbe apporte une information précise :

- Isc (courant de court-circuit) : indique la capacité du module à produire du courant. Une valeur basse signale souvent un ombrage, un encrassement ou un connecteur dégradé.

- Voc (tension à vide) : reflète l’état des cellules. Une baisse de Voc peut révéler un début de PID ou une dégradation interne.

- Imp et Vmp : le courant et la tension au point de puissance maximale. Ce sont des indicateurs directs du rendement.

- Pmax : la puissance la plus élevée que peut fournir la chaîne. C’est la valeur la plus recherchée pour évaluer une sous-performance.

Pourquoi la courbe I-V révèle l’état réel d’une chaîne PV

La force de la courbe I-V tient dans sa capacité à détecter des anomalies bien avant qu’elles ne deviennent visibles sur les graphiques de production ou en thermographie. Une simple déformation de la courbe peut révéler :

- un module affaibli dans une string,

- une diode bypass en défaut,

- un connecteur MC4 oxydé,

- un câble écrasé augmentant la résistance série,

- un début de mismatch,

- un ombrage structurel ponctuel.

La courbe I-V agit alors comme un stéthoscope électrique : elle écoute la chaîne et dévoile ce qu’elle ne parvient pas à exprimer via la seule production.

Parfait — voici la section suivante.

Pourquoi le test I-V est indispensable en maintenance préventive PV

Le test I-V est l’un des outils les plus efficaces pour vérifier l’état réel d’une installation photovoltaïque sans rien démonter. Lorsqu’il est intégré à une routine de maintenance préventive, il permet d’anticiper les défauts, de fiabiliser la production et d’éviter des pertes qui passent souvent inaperçues.

Contrairement au seul monitoring, qui indique une performance globale, ou à l’inspection thermique, qui révèle les échauffements visibles, la courbe I-V apporte une analyse électrique complète. Elle met en évidence des problèmes qui n’émettent aucun signal thermique et qui ne déclenchent pas nécessairement d’alarmes sur l’onduleur. En d’autres termes, elle donne accès à la partie “invisible” du comportement d’une chaîne PV.

Détecter tôt les pertes de rendement et défauts invisibles

Le test I-V permet de repérer des anomalies naissantes avant qu’elles n’affectent fortement le productible. Parmi les défauts identifiés tôt grâce à l’analyse de la courbe :

- Début de PID, repérable par une baisse de Voc.

- Connecteurs MC4 oxydés, détectés par une résistance série élevée.

- Diodes bypass fatiguées, visibles sous forme de paliers.

- Mismatch entre modules neufs et anciens.

- Câble DC endommagé, révélant un étirement de la courbe.

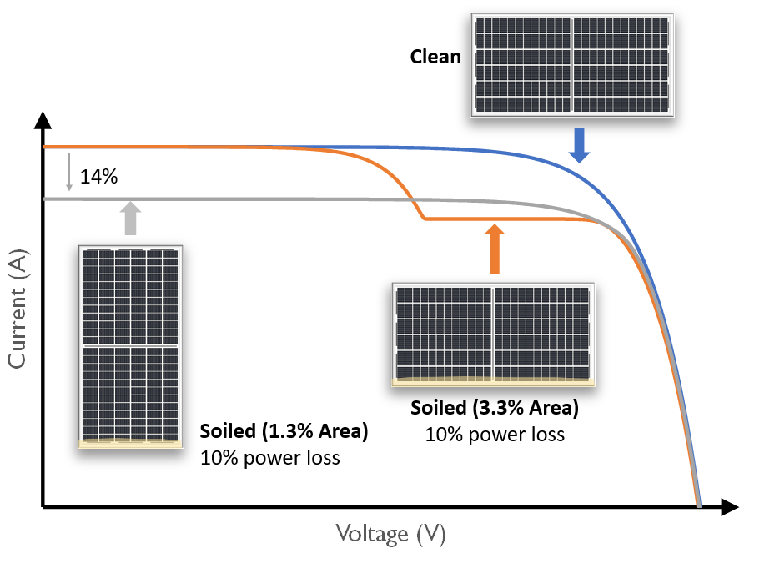

- Encrassement différentiel, identifiable par une chute de courant mais une tension intacte.

Ce sont typiquement des défauts non visibles lors d’une inspection visuelle ou thermique.

Complémentarité I-V, inspection thermique et monitoring

Pour obtenir une vision complète de l’état d’une installation, il est essentiel d’associer plusieurs méthodes :

- Monitoring : bonne vision macro, mais pas assez précis pour localiser un défaut.

- Thermographie : très utile pour repérer les hotspots, fusibles ou défauts de connexion visibles.

- Courbe I-V : indispensable pour analyser les pertes électriques qui ne chauffent pas ou qui ne produisent aucun signal thermique.

En pratique, l’association I-V + thermographie est aujourd’hui l’approche la plus fiable pour un diagnostic terrain rapide et précis.

ROI, gains de production et planification des interventions

Le test I-V n’est pas seulement un outil technique ; c’est un levier économique. Il permet :

- de quantifier la perte réelle de puissance,

- de prioriser les réparations,

- d’optimiser les coûts en évitant des interventions inutiles,

- d’allonger la durée de vie des modules,

- d’améliorer le productible annuel, parfois de plusieurs pourcents.

Pour un exploitant, cela se traduit par un double bénéfice : moins d’aléas et plus de production. L’analyse régulière des chaînes facilite aussi la création d’un historique, précieux pour suivre l’évolution d’une centrale dans le temps.

Comment reconnaître une signature I-V anormale

Une courbe I-V « parfaite » suit une forme caractéristique : un courant élevé qui reste stable, puis un coude net, puis une chute de la tension jusqu’au point Voc. Dès que cette forme se déforme, se déplace ou présente des irrégularités, cela signifie qu’un élément de la chaîne ne fonctionne plus correctement.

L’avantage est immédiat : la courbe I-V ne montre pas seulement qu’il existe une anomalie, elle indique la nature du défaut. Chaque type de panne laisse une signature électrique différente, comme une empreinte digitale. Reconnaître ces formes permet de localiser rapidement la cause d’une perte de rendement — même lorsque rien n’est visible sur les modules.

Les formes typiques : chute de courant, chute de tension, double coude…

Quelques signatures caractéristiques :

- Chute de courant (Isc plus faible)

→ souvent liée à un ombrage, un encrassement ou une perte de connectique. - Chute de tension (Voc réduit)

→ typique d’un début de PID ou d’une dégradation interne des cellules. - Courbe “étirée”

→ signe d’une résistance série élevée, par exemple un câble abîmé ou une connexion dégradée. - Double coude

→ signature évidente d’une diode bypass en défaut ou d’un module fortement dégradé. - Palier intermédiaire

→ souvent lié à une diode bypass fatiguée mais encore fonctionnelle. - Perte du point de puissance maximale

→ traduit un mismatch, un vieillissement hétérogène ou un module hors spécification.

Ces formes sont reconnues instantanément par un technicien expérimenté.

Exemples réels : PID, mismatch, connecteurs, câbles, ombrages

Voici quelques cas concrets observés dans le secteur :

- PID débutant → baisse uniforme de Voc sur plusieurs chaînes.

- Mismatch après remplacement de modules → décalage du Pmax, pente irrégulière.

- Connecteurs MC4 oxydés → courbe étirée, perte progressive.

- Câble DC écrasé → résistance série anormale visible uniquement sur la forme de la courbe.

- Ombrage structurel (conduit, poutre) → double coude léger à certaines heures seulement.

- Diodes bypass affaiblies → paliers discrets, invisibles en thermographie.

Ce sont justement ces défauts « silencieux » que la courbe I-V met en lumière.

Erreurs fréquentes d’interprétation et limites à connaître

Même si la courbe I-V est un outil puissant, certaines erreurs reviennent souvent :

- Comparer deux chaînes exposées différemment → toujours mesurer à irradiance similaire.

- Conclure trop vite à un défaut module → alors qu’un câble ou un connecteur peut être responsable.

- Oublier l’impact de la température → une hausse de température réduit Voc.

- Négliger la tolérance constructeur → des écarts légers peuvent être normaux.

- Interpréter une courbe seule sans contexte → l’approche la plus fiable reste comparative.

Enfin, un test I-V ne remplace pas les autres méthodes : il les complète. Associé à la thermographie et au monitoring, il forme une vue d’ensemble très fiable.

Exemple Solar Top : analyse d’une chaîne de 500 V en conditions réelles

Lors d’une intervention sur une installation d’environ 500 V en tension de chaîne, Solar Top a réalisé une série de mesures I-V afin de comprendre une baisse de performance observée sur un MPPT. Le monitoring montrait un écart léger mais constant entre deux chaînes pourtant identiques sur le papier. Aucun point chaud notable n’apparaissait en inspection thermique. L’objectif était donc de vérifier si la sous-performance provenait d’un module, d’une connectique ou d’un élément de câblage.

Le test a été mené selon le protocole Solar Top, avec une mesure précise des courants, tensions et paramètres de puissance de chaque string, puis comparaison avec les valeurs attendues et les chaînes voisines. Cette approche permet d’obtenir une signature électrique lisible en quelques secondes, même en conditions d’ensoleillement variables.

Conditions de mesure et protocole Solar Top

La mesure a été réalisée :

- sous une irradiance stable autour de 800–850 W/m²,

- modules à température modérée,

- chaînes isolées une par une pour éviter toute perturbation,

- référence constructeur disponible pour comparaison.

Solar Top utilise des appareils de mesure calibrés permettant d’obtenir :

- la courbe I-V complète,

- la courbe P-V associée,

- les valeurs Isc, Voc, Imp, Vmp et Pmax,

- la résistance série et parallèle estimée.

Ces données sont ensuite comparées entre les chaînes pour identifier immédiatement les anomalies.

Lecture de la signature électrique et identification du défaut

La chaîne concernée présentait une courbe étirée dans la partie haute tension, avec un léger affaissement du courant. Cette signature correspond généralement à une résistance série anormale.

Après inspection ciblée, la cause a été identifiée :

- un connecteur MC4 légèrement oxydé,

- probablement dû à une infiltration d’humidité dans un passage de toiture,

- sans échauffement suffisant pour être visible au drone ou à la caméra thermique.

La connexion a été remplacée puis sécurisée. Un nouveau test I-V immédiatement après l’intervention a confirmé le retour à une signature normale.

Impact sur la production et actions correctives recommandées

La correction du connecteur défaillant a rétabli :

- un Isc conforme aux valeurs attendues,

- un Pmax en ligne avec la chaîne de référence,

- une cohérence complète entre les deux strings du MPPT.

Le gain mesuré sur cette chaîne a été de +7 à +9 % selon les conditions météo du jour.

Solar Top a ensuite recommandé :

- de vérifier l’étanchéité du passage de câbles,

- d’intégrer un contrôle systématique des connectiques lors des visites de maintenance préventive,

- de réaliser un suivi annuel par test I-V pour constituer un historique fiable.

Ce type d’intervention illustre parfaitement comment un test I-V permet de détecter un défaut discret, invisible et pourtant pénalisant, et d’améliorer immédiatement la production réelle.

La courbe I-V est bien plus qu’un simple test électrique :

C’est l’un des outils les plus fiables pour comprendre l’état réel d’une installation photovoltaïque. En quelques secondes, elle révèle des pertes invisibles, confirme la santé d’une chaîne, identifie des défauts naissants et oriente les actions de maintenance les plus pertinentes. Là où le monitoring donne une tendance et où la thermographie repère les échauffements visibles, la signature I-V apporte un niveau de précision unique sur le comportement interne du générateur.

Pour les exploitants et propriétaires d’installations solaires, intégrer ce test dans une routine de maintenance préventive, c’est gagner en sérénité : moins d’incertitudes, moins de pannes surprises, plus de performance et une meilleure durée de vie du matériel. L’exemple de l’intervention Solar Top sur une chaîne de 500 V l’illustre bien : un défaut discret, indétectable autrement, a été identifié puis corrigé en quelques minutes grâce au test I-V, avec un gain de production immédiat à la clé.

En résumé, la courbe I-V est un outil simple, rapide et extrêmement puissant. Bien maîtrisée, elle permet de sécuriser le rendement d’une installation, d’optimiser les interventions et de garantir la performance du photovoltaïque sur le long terme.